0.?2?級高精度智控矩陣電子皮帶秤在火電廠的應用

時間:2021-8-18 13:43:06 來源:本站原創

1、馬娟 國電宿州第二熱電有限公司,安徽 宿州 234000;2、韋宣 西安熱工研究院有限公司,陜西 西安 710054;3、曹 逢徐州依科電氣有限公司,江蘇 徐州 221000

摘要:文章結合某火電廠入爐煤電子皮帶秤改造實踐,對傳統電子皮帶秤的誤差來源進行了分析,介紹了高精度智控矩陣電子皮帶秤的系統組成和性能特點。實驗結果證實了高精度智控矩陣電子皮帶秤可以在現有工況環境下滿足 0. 2 級皮帶秤的使用要求,并能保持長期穩定。

關鍵詞: 皮帶秤改造、誤差來源、高精度智控矩陣、0. 2 級皮帶秤、長期穩定

文獻標志碼: A

文章編號:1002 - 1183 ( 2021) 04 - 0008 - 05

1、火力發電廠燃煤管理現狀

煤炭作為火力發電廠***消耗型能源,直接決定著電廠的生產運營成本、能耗指標、利潤空 間與整體經營業績,從入廠采樣、翻卸車、堆 煤、取煤、配煤,到 入 爐 計 量、給 煤 機 分 配 計 量,整體流程每一環節都需要環環相扣、***到位、相互依托。近年來各發電集團燃料管控力度與要求更是提升至***的新高度。設備部、 發電部、燃料部,直至廠領導,都需要花費大量心血關注并保障相關設備安全、可靠、穩定、精 準運行。

煤炭作為火力發電廠***消耗型能源,直接決定著電廠的生產運營成本、能耗指標、利潤空 間與整體經營業績,從入廠采樣、翻卸車、堆 煤、取煤、配煤,到 入 爐 計 量、給 煤 機 分 配 計 量,整體流程每一環節都需要環環相扣、***到位、相互依托。近年來各發電集團燃料管控力度與要求更是提升至***的新高度。設備部、 發電部、燃料部,直至廠領導,都需要花費大量心血關注并保障相關設備安全、可靠、穩定、精 準運行。

燃煤入廠需要精確稱重計量及***熱值分析, 這是火力發電廠對外結算的總閘口。精確稱重計量設備使用主要包含三個方面:( 1) 實際運行稱重計量精度; ( 2 ) 允差范圍 內 精 度 穩 定 周 期;( 3) 后期維護人力、物力、財力成本控制。這是 目前火力發電廠的關鍵痛點,也是亟待解決的核心問題,直接影響成本控制與經營業績考核。其 中每家發電廠必用的入爐煤皮帶秤計量關乎煤耗及熱值的成本核算,其準確性和穩定性是至關重要的。然而傳統皮帶秤計量偏差大、穩定非常差, 給熱控部門帶來極大的維護量,頻繁校驗也根本無法解決問題,這已經成為大多數火力發電廠亟 待解決的關鍵問題。

本文結合某火電廠入爐煤皮帶秤改造前后的 對比,探討使用高精度智控矩陣皮帶秤實現 0. 2 級計量精度的可行方案。

本文結合某火電廠入爐煤皮帶秤改造前后的 對比,探討使用高精度智控矩陣皮帶秤實現 0. 2 級計量精度的可行方案。

2、皮帶秤改造背景

某火電廠入爐煤輸送帶#12A/B,每條皮帶分別安裝 1 臺四托輥四傳感器全懸浮結構皮帶秤, 作為電廠入爐煤核算依據,配套循環鏈碼校驗裝 置。該皮帶秤精度低,穩定性差,每周進行一次 循環鏈碼校驗也無法保障使用精度。作為核算火電廠燃煤的主要依據,導致燃煤數據產生大的偏差給公司帶來大的經濟損失,更無法準確核算熱值。

一直以來,皮帶秤的檢定依據 JJG 195—2002 連續累積自動衡器 ( 皮帶秤) ,該規程主要針對于傳統皮帶秤,其精度低,穩定性差,根本無法滿 足現代工業精細化管理要求。上述規程于 2020 年 3 月 31 日廢止。

3、傳統皮帶秤現狀及工況適應性

3. 1 秤體部分

傳統皮帶秤傳感器受力方式往往為杠桿式, 全懸浮式。而杠桿式皮帶秤的承載器的重量由稱重傳感器與作為支點的零部件 ( 如: 十字或 X 形簧片、橡膠耳軸等) 共同承受,承載器相當于杠 桿,承載器及物料的重力作用線到支點的距離為 動力臂,稱重傳感器對承載器支承力的作用線到支點的距離為阻力臂。除了特殊需要外,杠桿式 皮帶秤的阻力臂一般都長于動力臂,因此稱重傳 感器不能準確測量物料重量導致精度誤差。公司 基建期采購皮帶秤時選擇了四托輥四稱重傳感器的全懸浮式皮帶秤,多年使用發現皮帶發生跑偏 及料流發生變化,傳感器會受到水平側向力及物 料偏載的影響導致四只傳感器受力不均,四只傳 感器本身精度也會產生誤差,若疊加托輥竄動/軸 跳/粘料等因素,將加劇此類皮帶秤內部干擾,因此稱重傳感器不可能準確測量動態物料重量,容 易導致較大精度誤差。

3. 2 稱重傳感器部分

現使用皮帶秤稱重傳感器是電阻應變式稱重 傳感器具有隨環境溫度變化自身靈敏度發生漂移 的現象,所以未經精確溫度補償的電阻應變式稱重傳感器會隨溫度變化輸出精度發生變化。每當 季節變化時候,皮帶秤的偏差都會變大很多。

3. 3 測速方式部分

某火電廠入爐煤輸送帶#12A/B,每條皮帶分別安裝 1 臺四托輥四傳感器全懸浮結構皮帶秤, 作為電廠入爐煤核算依據,配套循環鏈碼校驗裝 置。該皮帶秤精度低,穩定性差,每周進行一次 循環鏈碼校驗也無法保障使用精度。作為核算火電廠燃煤的主要依據,導致燃煤數據產生大的偏差給公司帶來大的經濟損失,更無法準確核算熱值。

一直以來,皮帶秤的檢定依據 JJG 195—2002 連續累積自動衡器 ( 皮帶秤) ,該規程主要針對于傳統皮帶秤,其精度低,穩定性差,根本無法滿 足現代工業精細化管理要求。上述規程于 2020 年 3 月 31 日廢止。

3、傳統皮帶秤現狀及工況適應性

3. 1 秤體部分

傳統皮帶秤傳感器受力方式往往為杠桿式, 全懸浮式。而杠桿式皮帶秤的承載器的重量由稱重傳感器與作為支點的零部件 ( 如: 十字或 X 形簧片、橡膠耳軸等) 共同承受,承載器相當于杠 桿,承載器及物料的重力作用線到支點的距離為 動力臂,稱重傳感器對承載器支承力的作用線到支點的距離為阻力臂。除了特殊需要外,杠桿式 皮帶秤的阻力臂一般都長于動力臂,因此稱重傳 感器不能準確測量物料重量導致精度誤差。公司 基建期采購皮帶秤時選擇了四托輥四稱重傳感器的全懸浮式皮帶秤,多年使用發現皮帶發生跑偏 及料流發生變化,傳感器會受到水平側向力及物 料偏載的影響導致四只傳感器受力不均,四只傳 感器本身精度也會產生誤差,若疊加托輥竄動/軸 跳/粘料等因素,將加劇此類皮帶秤內部干擾,因此稱重傳感器不可能準確測量動態物料重量,容 易導致較大精度誤差。

3. 2 稱重傳感器部分

現使用皮帶秤稱重傳感器是電阻應變式稱重 傳感器具有隨環境溫度變化自身靈敏度發生漂移 的現象,所以未經精確溫度補償的電阻應變式稱重傳感器會隨溫度變化輸出精度發生變化。每當 季節變化時候,皮帶秤的偏差都會變大很多。

3. 3 測速方式部分

傳統皮帶秤的測速方式是用測速輪壓在輸送 機的回程皮帶上進行測速,由于上皮帶有荷載物 料重量皮帶處于張緊狀態而回程皮帶相對放松, 導致上下皮帶的速度會發生偏差。安裝于下皮帶的測速滾筒長時間工作會與粉塵顆粒 ( 煤粉、飛 灰等) 接觸易于回程皮帶發生打滑現象,也會導 致速度誤差。

3. 4 信號處理部分

3. 4 信號處理部分

傳統皮帶秤的信號處理是采用積算式即 ( 重 量 × 速度) ,屬于單通道,1 組 AD ( 所有稱重傳 感器并接成一路信號進入儀表) 。由于皮帶機在輸 料過程中料流的變化會導致皮帶張力發生變化、 皮帶會發生跑偏現象、托輥也會發生徑向跳動、 卡死等現象這統稱叫 “皮帶效應”,這也是導致傳 統皮帶秤穩定性差的很大原因。

傳統皮帶秤的重量信號采集是 2 或 4 只傳感 器,這么短的測量距離不能有效反應皮帶的運行狀態無法進行精確計量物料重量,無法進行多組 數據比對、無法進行數學模型修正,也就無法自 動判斷超差。

3. 5 標定誤差

傳統皮帶秤的標定方式為循環鏈碼標定或實 物標定,受制于當時的技術水平,國家電力設計大綱當初作出了這樣的推薦并無不當。實物校驗 肯定是***理想的方式,然而存在三方面的困難, 首先是投資大,承載核算、土建、設備加施工費 用超過百萬; 其次是改造條件受限制,很難提供實物料斗秤的空間; 再次就是采用實物校驗裝置標定實際使用受制于輸煤系統和鍋爐負荷的狀態。

3. 5 標定誤差

傳統皮帶秤的標定方式為循環鏈碼標定或實 物標定,受制于當時的技術水平,國家電力設計大綱當初作出了這樣的推薦并無不當。實物校驗 肯定是***理想的方式,然而存在三方面的困難, 首先是投資大,承載核算、土建、設備加施工費 用超過百萬; 其次是改造條件受限制,很難提供實物料斗秤的空間; 再次就是采用實物校驗裝置標定實際使用受制于輸煤系統和鍋爐負荷的狀態。

循環鏈碼標定是模擬物料運行,皮帶秤在兩 種 ( 煤、鏈碼) 工控下的運行狀態進行稱量,皮 帶張力會發生很大變化,物料狀態堆密度也不同, 所以經循環鏈碼標定的秤使用精度其實很差,原因如下。

(1) 循環鏈碼作用在皮帶上運行時沖擊力巨大, 振動非常大,影響輸送機基礎,對秤體干擾極大。

(2) 皮帶表面粘料對循環鏈碼有致命影響, 會使鏈碼圈彈跳,跑偏,震動沖擊加劇,極大干 擾系統。

(3) 循環鏈碼使用時間長容易磨損影響精度。

(4) 循環鏈碼校驗時易跑偏對皮帶造成應力 干擾。

(5) 循環鏈碼體大笨重,安裝不便,占用檢修走廊空間多。

(6) 循環鏈碼后期維護量極大,經常需要人 去清理鏈碼圈上滿的積煤,因校驗誤差大,加大 秤的偏差,需要經常實物檢定,費時費力。

(7) 循環鏈碼在極端情況下會發生碼塊鉸接 磨損斷裂,造成碼塊飛出皮帶,甚至是被輸送到 下一級設備,造成重大安全事故。所以循環鏈碼校驗時必須要有人在現場,而人還要在循環鏈碼后端位置站立,不可到前端觀察。

3. 6 皮帶張力部分

(1) 循環鏈碼作用在皮帶上運行時沖擊力巨大, 振動非常大,影響輸送機基礎,對秤體干擾極大。

(2) 皮帶表面粘料對循環鏈碼有致命影響, 會使鏈碼圈彈跳,跑偏,震動沖擊加劇,極大干 擾系統。

(3) 循環鏈碼使用時間長容易磨損影響精度。

(4) 循環鏈碼校驗時易跑偏對皮帶造成應力 干擾。

(5) 循環鏈碼體大笨重,安裝不便,占用檢修走廊空間多。

(6) 循環鏈碼后期維護量極大,經常需要人 去清理鏈碼圈上滿的積煤,因校驗誤差大,加大 秤的偏差,需要經常實物檢定,費時費力。

(7) 循環鏈碼在極端情況下會發生碼塊鉸接 磨損斷裂,造成碼塊飛出皮帶,甚至是被輸送到 下一級設備,造成重大安全事故。所以循環鏈碼校驗時必須要有人在現場,而人還要在循環鏈碼后端位置站立,不可到前端觀察。

3. 6 皮帶張力部分

皮帶秤的誤差來源于力測量系統、信號處理系統及環境影響等幾個方面,其中皮帶張力是誤 差的主要來源。它存在于力傳遞系統,又因環境

因素變化而改變。圖 1 為皮帶秤原理圖,其受力分析如圖 2 所示。

圖1 皮帶秤原理圖

根據受力分析可得到如下結論:FC = FW - 2FP·sinα ( 1)

為了檢測到物料的真實重量,希望式中 2FP· sinα 項為零或一個常量。

圖2 受力分析圖

FP—皮帶張力; FW—需要測量的力 ( 扣除秤架與皮帶 質量之和后即為輸送的物料重量) ; FC—傳感器受的力; α—稱重托輥受力下沉后皮帶張力 FP 與水平方向 方向形成的夾角。

圖 2 受力分析圖

圖 2 受力分析圖

式 ( 1) 中: 如令 α = 0,則 2FP·sinα 項就為 零。要實現 α = 0,也就是要求皮帶秤做到稱重輥 與固定輥的上表面在同一平面。

因此提高皮帶秤的準確度,就必須在制造、 安裝等各個環節以及日常維護中加以控制。

首先在制造環節上對托輥的同心度、及托輥 上表面的高低及表面狀況都提出了極高的要求。 通常要求制造時托輥的徑向跳動不得大于 0. 2 mm; 安裝時調整托輥上表面高差不得大于 0. 5 mm,使 用中須經常清掃秤架和檢查、更換托輥等等。

α 的產生的另一個重要原因是皮帶有料后秤架 下沉,所以提高秤架的剛度,減少荷重下沉就成 為皮帶秤提高準確度的主要手段之一。其結果使

因此提高皮帶秤的準確度,就必須在制造、 安裝等各個環節以及日常維護中加以控制。

首先在制造環節上對托輥的同心度、及托輥 上表面的高低及表面狀況都提出了極高的要求。 通常要求制造時托輥的徑向跳動不得大于 0. 2 mm; 安裝時調整托輥上表面高差不得大于 0. 5 mm,使 用中須經常清掃秤架和檢查、更換托輥等等。

α 的產生的另一個重要原因是皮帶有料后秤架 下沉,所以提高秤架的剛度,減少荷重下沉就成 為皮帶秤提高準確度的主要手段之一。其結果使

得皮帶秤變得十分笨重 ( 一般都在數百公斤) 。適得其反的是笨重的秤體在皮帶運行過程中難免出現因支承原因造成的支點、力點的微小位移,使得皮帶秤的長期穩定性受到較大的影響。

安裝也是影響皮帶秤精度的重要因素,通常 皮帶秤安裝規范及實際安裝工作都將 “皮帶秤的 稱重輥與固定輥上表面應調整在同一平面”的要求提到極其重要的高度。國內有企業在安裝時使 用激光準直儀來進行校準。但是經過如此精心調 整獲得的準直度,使用時會因秤架荷重變形、焊 接應力釋放變形等原因而不復存在; 更會因托輥 沾料、磨損等原因,使得皮帶秤稱重輥與固定輥無法長期保持在同一平面。也就是說在實際使用中 α 值不可能為零,也不為一常量。

誤差項中的 FP 是皮帶張力,皮帶張力是皮帶 輸送的一個基本屬性。它會隨帶速變化、物料的流量大小、皮帶的松緊軟硬而變化; 皮帶的硬度 會隨溫度、濕度的變化而變化。顯然皮帶張力是無法恒定的,這樣一個不確定的力和一個變化的 α 角構成了皮帶秤無法克服、也無法恒定的 2FP ·sinα 這個誤差項,它嚴重地影響著皮帶秤的測量準確度及長期穩定性。 多數皮帶秤的用戶清楚地認識到皮帶秤的諸 多影響因素,他們無法消除這些,***能做到的是通過加強維護、不斷地校準來維持皮帶秤的準確性。

4、高精度皮帶秤改造實施

安裝也是影響皮帶秤精度的重要因素,通常 皮帶秤安裝規范及實際安裝工作都將 “皮帶秤的 稱重輥與固定輥上表面應調整在同一平面”的要求提到極其重要的高度。國內有企業在安裝時使 用激光準直儀來進行校準。但是經過如此精心調 整獲得的準直度,使用時會因秤架荷重變形、焊 接應力釋放變形等原因而不復存在; 更會因托輥 沾料、磨損等原因,使得皮帶秤稱重輥與固定輥無法長期保持在同一平面。也就是說在實際使用中 α 值不可能為零,也不為一常量。

誤差項中的 FP 是皮帶張力,皮帶張力是皮帶 輸送的一個基本屬性。它會隨帶速變化、物料的流量大小、皮帶的松緊軟硬而變化; 皮帶的硬度 會隨溫度、濕度的變化而變化。顯然皮帶張力是無法恒定的,這樣一個不確定的力和一個變化的 α 角構成了皮帶秤無法克服、也無法恒定的 2FP ·sinα 這個誤差項,它嚴重地影響著皮帶秤的測量準確度及長期穩定性。 多數皮帶秤的用戶清楚地認識到皮帶秤的諸 多影響因素,他們無法消除這些,***能做到的是通過加強維護、不斷地校準來維持皮帶秤的準確性。

4、高精度皮帶秤改造實施

依據現行 GB /T 7721—2017 連續累計自動衡 器,以及 JJG 195—2019 連續累計自動衡器 ( 皮帶 秤) 。按 0. 2 級皮帶秤設計要求進行技術改造,以 期實現燃煤計量的精確核算,為電廠提供堅實準確的數據[2 - 3]。

本次改造采用徐州依科電氣有限公司研發的 高精度智控矩陣電子皮帶秤,其具有高精度、高 穩定性、自校驗、免維護、高智能化等特點,使 用精度可達到 ± 0. 2% ,性能長期穩定。

4. 1 系統組成

本次改造采用徐州依科電氣有限公司研發的 高精度智控矩陣電子皮帶秤,其具有高精度、高 穩定性、自校驗、免維護、高智能化等特點,使 用精度可達到 ± 0. 2% ,性能長期穩定。

4. 1 系統組成

高精度智控矩陣皮帶秤主要由五部分組成: 8 組以上 B159 型矩陣式稱重單元、測速傳感器、數 字信號采集器、矩陣秤專用矩陣智能儀表 ( 擁有 8-32 組單獨 AD) 、溫度補償器。矩陣橋架中的稱 重傳感器檢測皮帶上物料重量,每組矩陣秤擁有 單獨的 AD,分別送入數字信號采集器; 信號采集 器將傳感器模擬量轉換為數字量送入智能儀表; 測速傳感器直接測量運料皮帶實時速度,消除了 過去監測返程皮帶速度或主動滾筒速度導致的誤 差,將實際的真實速度信息送入矩陣智能儀表; 溫度補償器提供實時的環境溫度信號送入儀表, 對整個系統進行溫度補償。儀表把接收到的速度

信號及重量信號進行處理,經過專有的矩陣式稱重積算智能數據模型處理,得到物料的累計量及 瞬時流量。稱重傳感器本身具有溫度補償和線性補償的特殊功能,保持矩陣秤使用的穩定性。

4. 2 性能特點

4. 2 性能特點

eaccor—B159 系列矩陣式皮帶秤,中國 0. 2 級計量器具批準證書編號 2018FC0011—32,使用中 動態累誤差小于 ± 0. 2% ,***高精度可達 ± 0. 1% , 校驗次穩定性周期長達 6 個月左右。配置*** 的矩陣自動校驗系統,對每一路傳感器單獨 AD 檢 測,剔除超差數據,使皮帶秤保持長期高精度。

(1) 智能算法

采用智能算法實現自我判斷皮帶秤精度是否準確,并自我在線實時校驗修復皮帶秤精度。

(2) 單元數量多

矩陣式皮帶秤是以特制稱重單元 8 組以上串 聯布置組成的皮帶秤矩陣,通過對矩陣數據進行處理可以消除皮帶張力的影響,大幅提高皮帶秤 稱重精度。

(3) 單支點平衡型稱重平臺

全新型平衡稱重裝置,結構巧妙,稱重精度 高,穩定性極好,免日常維護。矩陣式稱重秤體 結構,本身就是利用輸送帶本身的張力,來取得 自然的平衡。使得將以往所有型式皮帶秤造成干擾的皮帶張力變化消化于無形。物料的重量準確而完整的傳遞到稱重平臺,精確的反應物料重量的瞬時變化。這種結構可以防震、防潮、防腐及 防止物料堆積,輕量型秤體易于安裝,并且可以 將稱量物料的精度范圍大大提高,滿足不同物料工況中,不同密度物料堆取時,在流量較大變化

(1) 智能算法

采用智能算法實現自我判斷皮帶秤精度是否準確,并自我在線實時校驗修復皮帶秤精度。

(2) 單元數量多

矩陣式皮帶秤是以特制稱重單元 8 組以上串 聯布置組成的皮帶秤矩陣,通過對矩陣數據進行處理可以消除皮帶張力的影響,大幅提高皮帶秤 稱重精度。

(3) 單支點平衡型稱重平臺

全新型平衡稱重裝置,結構巧妙,稱重精度 高,穩定性極好,免日常維護。矩陣式稱重秤體 結構,本身就是利用輸送帶本身的張力,來取得 自然的平衡。使得將以往所有型式皮帶秤造成干擾的皮帶張力變化消化于無形。物料的重量準確而完整的傳遞到稱重平臺,精確的反應物料重量的瞬時變化。這種結構可以防震、防潮、防腐及 防止物料堆積,輕量型秤體易于安裝,并且可以 將稱量物料的精度范圍大大提高,滿足不同物料工況中,不同密度物料堆取時,在流量較大變化

時獲得穩定精度。可以滿足 2% ~ 100% 流量條件 下精確計量。

(4) 應力平衡型稱重傳感器

單點懸浮稱重平臺專用高精度傳感器,結構 獨特且具有稱重精度高、抗水平力干擾能力強等特點,精確的溫度補償,滿足 OIML 稱重傳感器 C6 等級,遠優于其他皮帶秤所用 C3 等級傳感器。

(5) 測速傳感器

智控矩陣秤采用獨特制作的高精度專用測速裝置,上置式安裝,與輸送物料的皮帶下表面接 觸,確保測得速度為運載稱重域的稱重無縫匹配, 并且消除了皮帶的任何打滑機會。 速度傳感器為數字脈沖發生器,它發出一系 列脈沖,每個脈沖代表皮帶行程的一個單位,脈 沖頻率和皮帶速度成正比。IP68 等級,防塵防水 防油耐高溫,適應現場經常沖水的工況環境[4]。

(6) 實時自動互校高精度穩定系統

(4) 應力平衡型稱重傳感器

單點懸浮稱重平臺專用高精度傳感器,結構 獨特且具有稱重精度高、抗水平力干擾能力強等特點,精確的溫度補償,滿足 OIML 稱重傳感器 C6 等級,遠優于其他皮帶秤所用 C3 等級傳感器。

(5) 測速傳感器

智控矩陣秤采用獨特制作的高精度專用測速裝置,上置式安裝,與輸送物料的皮帶下表面接 觸,確保測得速度為運載稱重域的稱重無縫匹配, 并且消除了皮帶的任何打滑機會。 速度傳感器為數字脈沖發生器,它發出一系 列脈沖,每個脈沖代表皮帶行程的一個單位,脈 沖頻率和皮帶速度成正比。IP68 等級,防塵防水 防油耐高溫,適應現場經常沖水的工況環境[4]。

(6) 實時自動互校高精度穩定系統

無論矩陣秤處于空載或者帶料狀態,只要 智能矩陣儀表判斷系統超差,即可自動進行實 時自動互校,儀表內部智能數據模型將間隔提 起矩陣秤單元電動砝碼裝置,比對額定砝碼的 瞬時量與累積量進行自動修正,使矩陣秤系統始終保持在高精度狀態穩定運行,真正達到矩陣秤免維護,免人工干涉的全自動自檢高精度運 行狀態[5 - 6]。

5、改造前后使用數據對比

某火電廠#12A/B 皮帶稱出廠等級為 0. 5 級皮 帶,輸送機要技術參數如表 1 所示。

某火電廠#12A/B 皮帶稱出廠等級為 0. 5 級皮 帶,輸送機要技術參數如表 1 所示。

表1 皮帶輸送機主要技術參數

1) 改造前情況

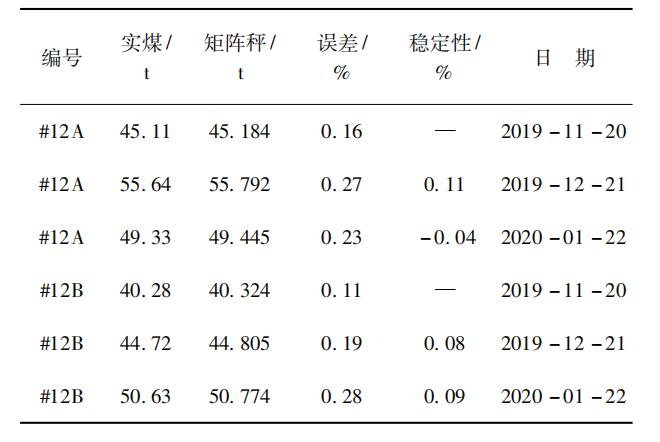

改造前,#12A/B 兩臺皮帶秤實物檢定結果如 表 2 所示,實煤的稱量采用汽車衡。

表 2 改造前實物檢定結果

從表 2 數據可以發現,傳統皮帶秤的短期重 復性和穩定性較差,中長期穩定性更是難以令人 滿意。改造前采用循環鏈碼進行模擬載荷試驗的數據如表 3 所示。

表 3 循環鏈碼校驗結果

從表 3 所可知,采用循環鏈碼進行的模擬載 荷試驗結果不滿足 0. 5 級指標要求,只能滿足 2 級 稱要求。

2) 改造后情況

改造后,#12A/B 兩臺智控矩陣式帶秤實物檢 定結果如表 4 所示。

表 4 改造后實物檢定結果

從表 4 可知,采用智控矩陣式帶秤進行實物 檢定結果滿足 0. 2 級指標要求。 與此同時,采用間隔 1 個月的方式對#12A/B 兩臺智控矩陣式帶秤進行為期 3 個月的穩定性考核,穩定性結果如表 5 所示。

表5 穩定性數據

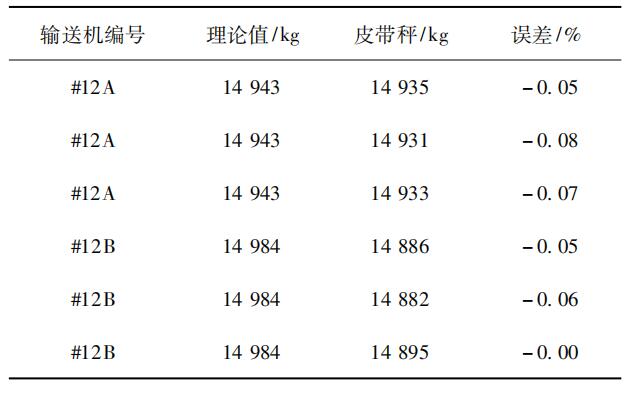

改造后采用掛碼進行模擬載荷試驗的數據如表 6 所示。

表6 掛碼校驗結果

從表 6 所可知,改造后采用掛碼比原先的循 環鏈碼校驗精度提高不少。 6 結論改造實踐證實了高精度智控矩陣電子皮帶秤 可以在現有工況環境下滿足0. 2 級高精度皮帶秤的使用要求,并長期保持穩定。自校驗技術算法獨 特,智能化程度極高,可以在輸送機正常輸煤運行的狀態下實現自動標定并修正精度。這徹底的改變了維護傳統皮帶秤的方式,做到了免維護。 高精度智控矩陣皮帶秤技術的廣泛應用使得發電 行業,乃至鋼鐵、水泥、煤礦等行業輸送機的計量難題得到根本改善。

參考文獻:

[1] 徐信榮 . 新型電子皮帶秤的研究 [D]. 西安: 西北工 業大學,2002.

[2] JJG 195—2019 連續累計自動衡器 ( 皮帶秤) [S].

[3] GB 7721—2017 連續累計自動衡器 ( 皮帶秤) [S].

[4] 郝鵬宇 . 新型分布式電子皮帶秤的設計 [J]. 礦冶, 2016 ( 4) : 64.

[5] 曹逢. 高精度皮帶秤: 208296949U [P]. 2018 -12 -28.

[6] 權 啟 棟 . 一 種 電 子 皮 帶 秤 自 動 掛 碼 校 驗 裝 置: 208296969U [P]. 2018 - 12 - 28.

管系數的不確定度分量、不確定度計算方式進行系統性建模和分析,并結合試驗數據對皮托管系 數校準的不確定度的影響因素進行了論述,證明 了在試驗設備確定的情況下,皮托管系數校準的合成標準不確定度的數值隨皮托管系數數值的減 小和線性度的提高而減小,擴展不確定度隨皮托管系數的小數位數的增加而減小。

參考文獻:

[1] 胡林陶,王毅 . 皮托管校準方法研究 [J]. 計測技術,2018 ( z1) : 85.

[2] JJG 518—1998 皮托管檢定規程 [S].

[3] JJG 99—2006 砝碼檢定規程 [S].

[4] JJF 1059. 1—2012 測量不確定度評定與表示 [S].

[5] GBT 27418—2017 測量不確定度評定和表示 [S].

參考文獻:

[1] 胡林陶,王毅 . 皮托管校準方法研究 [J]. 計測技術,2018 ( z1) : 85.

[2] JJG 518—1998 皮托管檢定規程 [S].

[3] JJG 99—2006 砝碼檢定規程 [S].

[4] JJF 1059. 1—2012 測量不確定度評定與表示 [S].

[5] GBT 27418—2017 測量不確定度評定和表示 [S].

中文

中文 English

English